سیلندر داخلی سنگ زنی با سختی بالا 440C از مواد فولادی ضد زنگ با کیفیت بالا 440C ساخته شده است، با...

ریخته گری گریز از مرکز

-

سیلندر داخلی GX280 (KMTBCr26) مقاوم در برابر سایش

سیلندر داخلی GX280 (KMTBCr26) مقاوم در برابر سایشبشکه داخلی مقاوم در برابر سایش GX280 (KMTBCr26) از مواد با کیفیت بالا و مقاوم در برابر سایش ساخته...

-

GX280 (KMTBCr26) روکش ماشین آلات معدن با راندمان بالا

GX280 (KMTBCr26) روکش ماشین آلات معدن با راندمان بالاپوشش ماشین آلات معدن با راندمان بالا GX280 (KMTBCr26) از مواد با کیفیت بالا و مقاوم در برابر سایش...

-

2205 (CD3MN) آستین های فولادی ضد زنگ مقاوم در برابر خوردگی

2205 (CD3MN) آستین های فولادی ضد زنگ مقاوم در برابر خوردگی2205 (CD3MN) آستین های مقاوم در برابر خوردگی فولاد ضد زنگ محصولات بسیار مقاوم در برابر خوردگی هست...

-

آستین های ضد خوردگی 316L (CF3M) فولاد ضد زنگ با ماندگاری طولانی

آستین های ضد خوردگی 316L (CF3M) فولاد ضد زنگ با ماندگاری طولانیآستین های مقاوم در برابر خوردگی طولانی مدت فولاد ضد زنگ 316L (CF3M) محصولات بسیار مقاوم در برابر ...

-

1.4848 (GX40CrNiSi25-20) غلتک کوره خنک کننده آب

1.4848 (GX40CrNiSi25-20) غلتک کوره خنک کننده آبغلتک خنک کننده غیر متراکم "غلتک سرد" یا "غلتک آب خنک" نیز نامیده می شود. این عمدتا نقش مواد خنک ک...

-

غلتک کوره 1.4852 (GX40NiCrSiNb35-26)

غلتک کوره 1.4852 (GX40NiCrSiNb35-26)به عنوان جزء اصلی کوره عملیات حرارتی، کوره آنیل پیوسته، خط گالوانیزه و سایر تجهیزات صنعتی، غلتک ک...

-

1.4852 (GX40NiCrSiNb35-26) لوله تابشی نوع W

1.4852 (GX40NiCrSiNb35-26) لوله تابشی نوع Wلوله های تابشی U شکل و W شکل، با دمای سرویس تا 1250 درجه سانتی گراد (2280 درجه فارنهایت)، شامل آل...

-

لوله تابشی 1.4852 (GX40NiCrSiNb35-26)

لوله تابشی 1.4852 (GX40NiCrSiNb35-26)لوله های تابشی به طور گسترده در کوره های گرمایش استفاده می شود و عناصر گرمایش اصلی کوره های گرمای...

ما در تولید ریخته گری های مقاوم در برابر حرارت/مقاوم در برابر سایش/مقاوم در برابر خوردگی تخصص داریم و تامین کننده عالی تجهیزات پشتیبانی برای صنایع حرارتی، پتروشیمی و متالورژی در استان جیانگ سو هستیم. فرآیندهای تولید شامل ریختهگری دقیق (ریختهگری سرمایهگذاری/خط تولید فوم از دست رفته EPC)، ریختهگری گریز از مرکز و ریختهگری قالبگیری با ماسه رزین است.

محصول معمولی ما: سری رنده زباله سوز، که با جذب و هضم رنده های خارجی با موفقیت جایگزین تجهیزات عملیات حرارتی وارداتی به صورت دسته ای شده است. ما وسایل عملیات حرارتی، لوله های تشعشعی، غلتک های کوره را برای بسیاری از سازندگان معروف تجهیزات عملیات حرارتی (مانند Epson، Aixie Lin، Fengdong) ارائه می دهیم و آنها را به اروپا، آمریکای جنوبی، ژاپن و سایر کشورها صادر می کنیم.

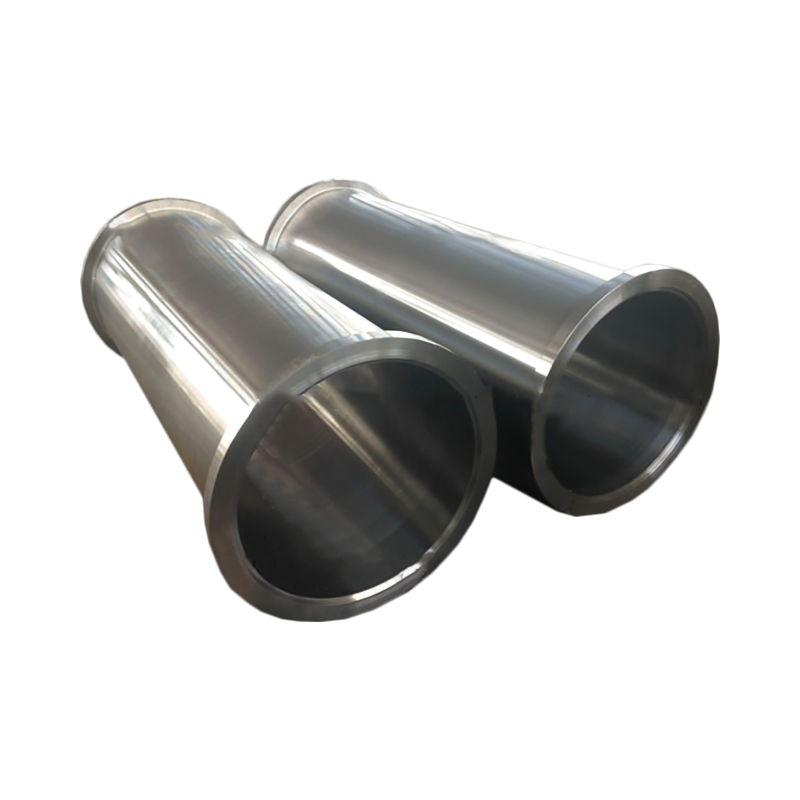

سری لوله های ریخته گری گریز از مرکز با آلیاژ بالا: محصولات اصلی ما شامل لوله های تشعشعی، لوله های ریخته گری گریز از مرکز با گوگرد بالا برش آسان، غلتک های پایین کوره گرمایش، غلتک های کاغذ سازی، غلتک های شیشه ای، غلتک های غرق مخزن گالوانیزه، آسترهای سیلندر آلیاژی بالا و غیره می باشد. 1000 میلی متر و طول 4000 میلی متر.

شرکت ما مجهز به کوره های عملیات حرارتی و انواع مختلف تجهیزات ماشینکاری برای رفع نیازهای پردازش مشتریان است. سختافزار کنترل کیفیت ما کامل و پیشرفته است، از جمله طیفسنجهای خواندن مستقیم، طیفسنجهای دستی، آنالایزرهای فاز کریستالی، اسکنرهای سه بعدی، ماشینهای کششی، ماشینهای ضربهای، سختی سنجهای بلوو، آشکارسازهای نقص اولتراسونیک، آشکارسازهای نقص ذرات مغناطیسی، و سایر ابزارهای آزمایش پیشرفته برای پاسخگویی به نیازهای مختلف مشتریان و آزمایشهای مختلف. نرم افزار کنترل کیفیت ما کامل و پیشرفته است و از CAD و UG برای طراحی و طراحی، ANYCASTING برای فرآیند شبیه سازی ریخته گری، ABAQUS برای تجزیه و تحلیل شبیه سازی استرس و GEOMAGIC CON با اسکنر سه بعدی برای مقایسه اندازه بین مدل های ریخته گری و دیجیتال استفاده می کند.

ما متعهد هستیم که نیازهای متنوع کاربران خود را برآورده کنیم و به طور مداوم اعتماد آنها را با ارائه کیفیت بسیار پایدار محصول جلب کنیم!

-

ویژگی های مواد ریخته گری فولاد مقاوم در برابر حرارت ریختهگریهای فولادی مقاوم در برابر حرارت بهطور خاص مهندسی شدهاند تا در طول دورههای طولانی در برابر...

READ MORE -

مفهوم پایداری سازه در ریخته گری فولاد مقاوم در برابر حرارت پایداری سازه در ریختهگریهای فولادی مقاوم در برابر حرارت به توانایی مواد برای حفظ یکپارچگی مکا...

READ MORE -

مقدمه ای بر مقاومت در برابر خوردگی در لوله های فولادی مقاومت در برابر خوردگی یک عامل مهم در تعیین دوام و عملکرد لوله های فولادی مورد استفاده در کاربردهای ...

READ MORE -

شرایط عملیاتی اتمسفرهای کاهنده و حفاظتی قطعات کوره عملیات حرارتی اغلب لازم است در اتمسفرهای کاهش دهنده یا حفاظتی که سطوح اکسیژن به ش...

READ MORE

چگونه از عیوب تخلخل در ریخته گری گریز از مرکز جلوگیری کنیم

در زمینه تولید صنعتی مدرن، ریخته گری گریز از مرکز به دلیل مزایای چگالی بالا، ساختار یکنواخت و خواص مکانیکی عالی، به طور گسترده در ساخت اجزای کلیدی در دمای بالا، فشار بالا و محیط های خورنده قوی استفاده می شود. به خصوص در محصولات با کارایی بالا مانند لوله های آلیاژی بالا، قطعات تجهیزات عملیات حرارتی، غلتک های متالورژی و غیره، ریخته گری گریز از مرکز دارای مزایای فنی غیر قابل جایگزینی است.

با این حال، یکی از رایج ترین و حساس ترین عیوب در فرآیند ریخته گری گریز از مرکز، تخلخل است. تخلخل نه تنها بر کیفیت ظاهری ریخته گری تأثیر می گذارد، بلکه ممکن است باعث تخریب جدی خواص مکانیکی شود و حتی منجر به خرابی زودهنگام در سرویس شود. Wuxi Dongmingguan Special Metal Manufacturing Co., Ltd. مدتهاست که متعهد به بهینهسازی و کنترل کیفیت فناوری ریختهگری گریز از مرکز، تجربه عملی غنی انباشته شده است و برای کاهش مؤثر نرخ نقص تخلخل و اطمینان از عملکرد پایدار محصولات در شرایط کاری پیچیده، بر تجهیزات شبیهسازی و آزمایش پیشرفته متکی است.

تجزیه و تحلیل مختصر از علل منافذ

ایجاد منافذ در ریخته گری گریز از مرکز عمدتاً به عوامل زیر مرتبط است:

محتوای گاز مذاب خیلی زیاد است: در طی فرآیند ذوب و ریختن، فلز مایع مقدار زیادی هیدروژن، اکسیژن، نیتروژن و غیره را جذب می کند و حباب های بسته را تشکیل می دهد.

تلاطم شدید در فرآیند ریختن: سرعت و حالت نامعقول ریختن باعث می شود گاز به داخل فلز مذاب کشیده شود و در حین سرد شدن در بافت محبوس شود.

خروجی ضعیف قالب: طراحی قالب به طور کامل تهویه را در نظر نمی گیرد و در نتیجه گاز در قالب باقی می ماند.

کنترل غیرمنطقی سرعت: نیروی گریز از مرکز ناکافی یا بیش از حد ممکن است مانع از مهاجرت و تخلیه گاز به مرکز شود.

تبخیر عناصر آلیاژی یا تولید گازهای واکنش پذیر: در دماهای بالا، برخی از عناصر آلیاژی ممکن است تجزیه شده و گازها را آزاد کنند. اگر کنترل نشود، ریز منافذ به راحتی تشکیل می شوند.

راه حل ها و مسیرهای فنی Wuxi Dongmingguan

دانگمینگ گوان سالها در زمینه ریختهگری گریز از مرکز بهویژه در ساخت ریختهگریهای گریز از مرکز با آلیاژ بالا مانند لولههای تشعشع، غلتکهای کورهای با دمای بالا، غلتکهای کاغذسازی و میلههای رندهای زبالهسوزان درگیر بوده است. دارای یک سیستم فرآیند بالغ و پایدار است. به منظور جلوگیری موثر از تولید منافذ، این شرکت مجموعه کاملی از راه حل های سیستماتیک از کنترل مواد خام، طراحی فرآیند، تجزیه و تحلیل شبیه سازی تا بازخورد تشخیص ایجاد کرده است:

1. کنترل دقیق مواد خام و مدیریت ذوب

این شرکت مجهز به طیفسنجهای قرائت مستقیم و طیفسنجهای دستی برای اجرای فرآیند تشخیص کامل محتوای عناصر حساس به گاز (مانند H، O، S و غیره) در مواد خام است. در طی فرآیند ذوب، محتوای گاز موجود در مذاب با استفاده از عوامل تصفیه و دستگاههای گاززدایی (مانند گاززدایی خلاء یا تصفیه گاز بی اثر) برای کاهش خطر احتمالی منافذ از منبع کنترل میشود.

2. شبیه سازی فرآیند ریخته گری هوشمند

از طریق سیستم شبیهسازی فرآیند ریختهگری ANYCASTING، تجزیه و تحلیل دینامیکی و مدلسازی بصری جریان فلز مذاب، مسیر مهاجرت گاز و ناحیه خروجی قالب برای شناسایی مناطق متلاطم، مناطق گاز راکد، و مناطق بالقوه تولید توده گاز بسته از قبل برای دستیابی به بهبودهای هدفمند انجام میشود. این فناوری پیشبینی دیجیتال، طراحی فرآیند را علمیتر و قابل اطمینانتر میکند و احتمال منافذ را تا حد زیادی کاهش میدهد.

3. پارامترهای ریختن و کنترل سرعت را بهینه کنید

در فرآیند ریختهگری گریز از مرکز، کنترل سرعت پیوند اصلی برای جلوگیری از منافذ است. Dongmingguan محدوده سرعت (مانند 500-1500rpm) را با توجه به ساختارهای مختلف محصول و ویژگیهای مواد تنظیم میکند و توزیع سرعت خطی بهینه را در ترکیب با ضخامت دیواره و طول ریختهگری تنظیم میکند تا اطمینان حاصل شود که فلز مذاب در طول چرخش با سرعت بالا نیروی گریز از مرکز کافی تولید میکند و به طور موثر ناخالصیهای نور را در حبابهای مرکزی و سطح حباب فشار میدهد.

علاوه بر این، فرآیند ریختن تدریجی سرعت ضربه فلز مایع را به داخل قالب کاهش میدهد، تولید تلاطم را سرکوب میکند و ساختار قالب ریختن مورب یا پایین را برای بهبود پایداری پر کردن و کاهش بیشتر پدیده حباب هوا اتخاذ میکند.

4. طراحی قالب خوب و طرح سیستم تهویه

در مرحله طراحی قالب، تیم فنی شرکت از CAD/UG برای مدلسازی سهبعدی استفاده میکند، کانالهای اگزوز و سوراخهای تهویه را بهطور منطقی تنظیم میکند تا اطمینان حاصل شود که در طول چرخش با سرعت بالا، گاز اضافی در حفره قالب میتواند به آرامی تخلیه شود تا از منافذ تشکیلدهنده گاز راکد جلوگیری شود.

5. بازرسی دقیق کیفیت و بازخورد حلقه بسته

ریختهگریهای نهایی تحت مجموعهای از روشهای آزمایش غیرمخرب مانند تشخیص عیب اولتراسونیک، تشخیص نقص ذرات مغناطیسی و تست سفتی هوا، همراه با تحلیل فاز بلوری، اسکن سهبعدی و مقایسه هندسی قرار میگیرند تا بهطور دقیق منبع عیوب را تعیین کنند و مکانیزم بازخورد حلقه بسته برای دادههای فرآیند را تشکیل دهند. این فرآیند نه تنها سازگاری محصول را بهبود می بخشد، بلکه یک مبنای علمی برای بهبود فرآیندهای بعدی فراهم می کند.

نحوه جلوگیری از عیوب گنجاندن در ریخته گری گریز از مرکز

در صنعت ریختهگری مدرن، عیوب آخال (آخالها) یکی از عوامل مهم تأثیرگذار بر کیفیت داخلی و عملکرد خدمات ریختهگریهای فلزی است. آخالها نه تنها خواص مکانیکی مواد را تضعیف میکنند، بلکه ممکن است خطرات ایمنی مانند ترک، نشت و شکست خستگی را نیز به همراه داشته باشند. به ویژه برای ریخته گری در دمای بالا، خوردگی بالا و محیط های بار بالا، کنترل تولید و توزیع آخال ها بسیار مهم است. به عنوان یک روش ریختهگری کارآمد، ریختهگری گریز از مرکز (Centrifugal Casting) با اصول فرآیند منحصربهفرد خود یک مزیت ساختاری برای جلوگیری از آخالها فراهم میکند.

تجزیه و تحلیل علت آخال ها در ریخته گری

شمول ها عمدتاً از جنبه های زیر ناشی می شوند:

اجزاء اکسیداسیون و اجزاء سرباره در طول ذوب.

مواد خارجی وارد شده به قالب یا سیستم ریختن.

ذرات تولید شده در اثر واکنش عناصر غیرفلزی در ترکیب آلیاژ.

سرباره یا ذرات فاز جامد که به طور موثر در طی تصفیه و ریختن جدا نمی شوند.

هنگامی که این آخال ها در ریخته گری باقی می مانند، به طور قابل توجهی بر تراکم، یکنواختی و استحکام خستگی آن تأثیر می گذارند. بنابراین، در سناریوهای کاربردی پیشرفته، مانند لوله های تشعشع، غلتک های کوره، خطوط لوله با دمای بالا و سایر اجزاء، کنترل موثر آخال ها به یکی از شاخص های کلیدی کیفیت ریخته گری تبدیل شده است.

چگونه می توان از نظر ساختاری از عیوب گنجاندن در ریخته گری گریز از مرکز جلوگیری کرد

را ریخته گری گریز از مرکز فرآیند به خودی خود دارای ویژگی های فیزیکی "حذف اجزاء" طبیعی است:

اثر جداسازی گریز از مرکز

در یک قالب چرخان با سرعت بالا، فلز مذاب تحت تأثیر نیروی گریز از مرکز به سرعت به سمت دیواره قالب حرکت می کند، در حالی که ضایعات و گازهای کم چگالی به مرکز یا بالا پرتاب می شوند، در نتیجه "از نظر فیزیکی حذف می شوند" و در مرکز ریخته گری یا ناحیه بالابر متمرکز می شوند. این باعث می شود که منطقه واقعی محصول نهایی (دیواره لوله، آستین و غیره) از نظر ساختار خالص و از نظر میزان ناخالصی بسیار کم باشد.

فرآیند انجماد دینامیکی

ریخته گری گریز از مرکز یک فرآیند پویا از انجماد لایه به لایه "از بیرون به داخل" را تحقق می بخشد. لایه بیرونی ابتدا جامد می شود تا یک پوسته تشکیل شود و آخال ها به راحتی در لایه انجماد پیچیده نمی شوند. در عین حال، تمرکز در مرکز ریختهگری با مذاب باقیمانده در مرحله بعدی ریختن آسانتر است و با پردازش بعدی حذف میشود.

قابل استفاده برای سیستم آلیاژی تمیز

را heat-resistant, wear-resistant and corrosion-resistant alloys produced by Wuxi Dongmingguan, such as high chromium, high nickel, nickel-based alloys, high-sulfur free-cutting steel, etc., have stable composition and high control precision, and are particularly suitable for centrifugal casting to obtain the ideal effect of uniform organization and low inclusion content.

اقدامات کنترل شمول Dongmingguan: مدیریت فناوری تضمین مضاعف

Wuxi Dongmingguan به عنوان یک تولید کننده حرفه ای با ظرفیت ریخته گری سالانه 5000 تن، مدیریت کامل فرآیند را در کنترل گنجاندن اتخاذ می کند:

1. کنترل تولید گنجاندن از منبع

مواد خام پس از ورود به کارخانه بازرسی می شوند و از طیف سنج های قرائت مستقیم و طیف سنج های دستی برای تشخیص خلوص فلز استفاده می شود.

پیش تصفیه دقیق قبل از ذوب، و عناصر آلیاژی مختلف با توجه به نتایج شبیهسازی ANYCASTING بهینه شدهاند.

کنترل فرآیند تصفیه و حذف سرباره قبل از کوره، مانند استفاده استاندارد از جاذب ها و شارهای سرباره.

دمای قبل از کوره و زمان واکنش متالورژیکی به دقت کنترل می شود تا از گرم شدن بیش از حد یا سوختن فلز جلوگیری شود.

2. طراحی فرآیند تخلیه خارجی اجزاء را تضمین می کند

را design of centrifugal casting molds fully considers the combination of inclusion collection area and riser system;

سرعت چرخش و نرخ جریان ریختن را کنترل کنید تا وضعیت جریان فلز را بهینه کنید و آشفتگی را کاهش دهید.

برای جلوگیری از ورود سرباره ناشی از فلز سرد، قالب را تا دمای تنظیم شده قبل از استفاده گرم کنید.

مدیریت بسته در طول فرآیند ریختن برای جلوگیری از آلودگی گرد و غبار خارجی.

3. روش های تشخیص چند بعدی خلوص محصول نهایی را تضمین می کند

Dongmingguan به تعدادی تجهیزات تشخیص پیشرفته مجهز است:

آشکارساز نقص اولتراسونیک می تواند اجزاء و عمق توزیع آنها را تشخیص دهد.

آشکارساز نقص ذرات مغناطیسی مواد خارجی غیرفلزی کوچک را شناسایی می کند.

اسکنر لیزری سه بعدی سیستم تجزیه و تحلیل مقایسه GEOMAGIC می تواند به مقایسه با دقت بالا اندازه محصول و مدل طراحی دست یابد و به کشف ناهنجاری های بافت داخلی کمک کند.

تحلیلگر فاز کریستالی خلوص ریزساختار را ارزیابی می کند.

تمام داده های تست از طریق یک سیستم دیجیتال بایگانی و مدیریت می شوند تا قابلیت ردیابی با کیفیت کامل به دست آید.

چه نوع قطعاتی برای ریخته گری گریز از مرکز مناسب هستند؟

در زمینه تولید فلزات مدرن، ریخته گری گریز از مرکز یک فرآیند شکل دهی فلزی کارآمد و با کیفیت است. به دلیل مکانیزم فرآیند منحصر به فرد و کیفیت محصول نهایی عالی، نقشی بی بدیل در بسیاری از زمینه های صنعتی پیشرفته ایفا می کند. این فرآیند از قالبهای دوار با سرعت بالا برای توزیع یکنواخت فلز مایع بر روی دیواره قالب تحت تأثیر نیروی گریز از مرکز استفاده میکند و در نتیجه ریختهگری با کارایی بالا با ضخامت دیواره یکنواخت، ساختار متراکم و ناخالصیهای متمرکز در مرکز یا حذف شده تولید میکند. در مقایسه با ریختهگری استاتیک سنتی، ریختهگری گریز از مرکز مزایای قابل توجهی در استحکام ساختاری، کیفیت داخلی و عمر محصول نهایی دارد.

شرکت Wuxi Dongmingguan Special Metal Manufacturing Co., Ltd. به عنوان یک شرکت ریختهگری فلزی حرفهای مدتهاست که متعهد به تحقیق و توسعه و تولید محصولات ریختهگری گریز از مرکز از آلیاژهای مقاوم در برابر حرارت، مقاوم در برابر سایش و مقاوم در برابر خوردگی است. این شرکت با تکیه بر موقعیت جغرافیایی برتر خود در ساحل دریاچه Taihu و قدرت فنی قوی، همچنان به گسترش زمینه کاربرد ریخته گری گریز از مرکز برای پاسخگویی به نیازهای متنوع مشتریان داخلی و خارجی برای قطعات با کارایی بالا ادامه می دهد.

چه نوع قطعاتی برای ریخته گری گریز از مرکز مناسب هستند؟

ریخته گری گریز از مرکز در تولید قطعاتی با ساختارهای توخالی متقارن، نیازهای مقاومت محوری بالا و مقاومت در برابر خوردگی دما و فشار بالا بهترین است. با توجه به تجربه تولید Dongmingguan، قطعات قابل اجرا را می توان تقریباً به صورت زیر طبقه بندی کرد:

1. قطعات تجهیزات عملیات حرارتی با دمای بالا

راse parts need to operate for a long time in a high temperature environment (generally 800℃~1200℃), requiring the material to have excellent oxidation resistance, thermal fatigue resistance and organizational stability. Centrifugal casting can significantly improve the density and thermal deformation resistance of parts, and is an ideal choice for manufacturing such equipment parts.

محصولات معمولی:

لوله های تابشی

غلتک پایین کوره

غلطک نوار نقاله

وسایل عملیات حرارتی، چوب لباسی و غیره

Wuxi Dongmingguan لوله های تابشی و غلتک های کوره ریخته گری گریز از مرکز را به صورت دسته ای در اختیار بسیاری از سازندگان معروف تجهیزات عملیات حرارتی داخلی و خارجی (مانند Epson، Aixie Lin، Fengdong) قرار داده است. در استفاده واقعی، آنها عمر طولانی و پایداری عالی در دمای بالا را نشان داده اند و با موفقیت جایگزین بسیاری از محصولات مشابه وارداتی شده اند.

2. غلتک برای متالورژی و صنعت نورد فولاد

غلتکها در تجهیزات متالورژی معمولاً تحت بارهای مکانیکی پیچیده و سیکلهای حرارتی قرار میگیرند و نیازهای بسیار بالایی برای استحکام سازه و مقاومت در برابر ترکهای حرارتی دارند. ریخته گری گریز از مرکز نه تنها می تواند ساختار یکنواخت و بدون ترک انقباض را تضمین کند، بلکه عملکرد و مقرون به صرفه بودن غلتک ها را از طریق طراحی آلیاژهای داخلی و خارجی بهبود می بخشد.

محصولات معمولی:

غلتک های کوره گرمایش نورد سرد

غلتک های پرس نورد گرم

غلطک های نوار نقاله، غلطک های صاف کننده و غیره

را high alloy furnace rollers, glass rollers, and galvanized tank sinking rollers produced by Dongmingguan are widely used in high-temperature continuous production lines such as steel and glass. They have been exported to Europe, Japan, South America and other countries and regions, and are well received by customers.

3. محصولات خط لوله مقاوم در برابر سایش/مقاوم در برابر خوردگی

برای خطوط لوله در صنایعی مانند نفت، مواد شیمیایی، کاغذسازی و حفاظت از محیط زیست که نیاز به انتقال مواد خورنده یا با دمای بالا برای مدت طولانی دارند، ریختهگری سنتی برای برآورده کردن الزامات عمر مفید آنها دشوار است. فرآیند ریختهگری گریز از مرکز میتواند به ساختار دیوار لوله متراکم، ساختار بدون نقص و بدون سوراخ و منافذ شنی روی دیواره داخلی دست یابد، در نتیجه مقاومت در برابر خوردگی و فشار اتصالات لوله را تا حد زیادی بهبود میبخشد.

محصولات معمولی:

لوله های ریخته گری گریز از مرکز بدون گوگرد بالا

لوله های کروم بالا و آلیاژ نیکل بالا مقاوم در برابر حرارت

لوله های مبتنی بر نیکل یا آهن با آلیاژ بالا مقاوم در برابر خوردگی

غلتک های خمیری، غلطک های نوار نقاله، لوله های غرق

Dongmingguan می تواند محصولات لوله های ریخته گری گریز از مرکز مختلف را با قطرهای بیرونی از 50 میلی متر تا 1000 میلی متر و طول تا 4000 میلی متر تولید کند و می تواند خدمات یکپارچه ترکیب آلیاژ، عملیات حرارتی و پردازش مکانیکی را مطابق با نیاز مشتری سفارشی کند و راه حل های چند سناریویی را برای صنایع پتروشیمی و انرژی ارائه دهد.

4. قطعات دوار توخالی با بار بالا

این قطعات مانند آسترهای سیلندر موتور، آستین های مقاوم در برابر سایش، آستین های بلبرینگ و غیره معمولاً دارای الزامات بالایی برای دقت ابعادی، مقاومت در برابر سایش و تمرکز دایره های داخلی و خارجی هستند. ریخته گری گریز از مرکز می تواند به طور قابل توجهی هم محوری قطعات را بهبود بخشد و امتیازات پردازش را کاهش دهد و یک انتخاب مقرون به صرفه برای تولید انبوه چنین قطعات ساختاری است.

مزایای ریخته گری گریز از مرکز در Wuxi Dongmingguan

قابلیت های فرآیند قوی: ظرفیت ریخته گری سالانه 5000 تن، با انواع مشخصات قالب و قابلیت های کنترل سرعت، برای رفع نیازهای ریخته گری گریز از مرکز در اندازه ها و مواد مختلف.

مواد تخصصی: با تمرکز بر روی سیستم های آلیاژی مقاوم در برابر حرارت، مقاوم در برابر سایش و مقاوم در برابر خوردگی، می تواند به دقت سناریوهای مختلف استفاده در شرایط بالا را مطابقت دهد.

تجهیزات کامل: مجهز به تجهیزات عملیات حرارتی مانند کوره های آنیلینگ و کوره های نرمال سازی و همچنین تجهیزات پردازش کامل مانند ماشین تراش، ماشین های فرز و ماشین های حفاری، برای رسیدن به تحویل یکپارچه از ریخته گری تا محصولات نهایی.

کنترل کیفیت پیشرو: تجهیزات آزمایش کامل، از جمله طیفسنجهای قرائت مستقیم، تحلیلگرهای فاز کریستالی، اسکنرهای سه بعدی، آشکارسازهای نقص اولتراسونیک، آشکارسازهای نقص ذرات مغناطیسی و غیره، برای ارائه تضمین کیفیت کامل فرآیند به مشتریان.

پشتیبانی نرم افزار پیشرفته: معرفی پلتفرم های نرم افزاری مانند ریخته گری شبیه سازی شده ANYCASTING و شبیه سازی استرس ABAQUS برای بهبود قابلیت کنترل فرآیند و کاهش هزینه های آزمون و خطا.