2205 (CD3MN) آستین های مقاوم در برابر خوردگی فولاد ضد زنگ محصولات بسیار مقاوم در برابر خوردگی هست...

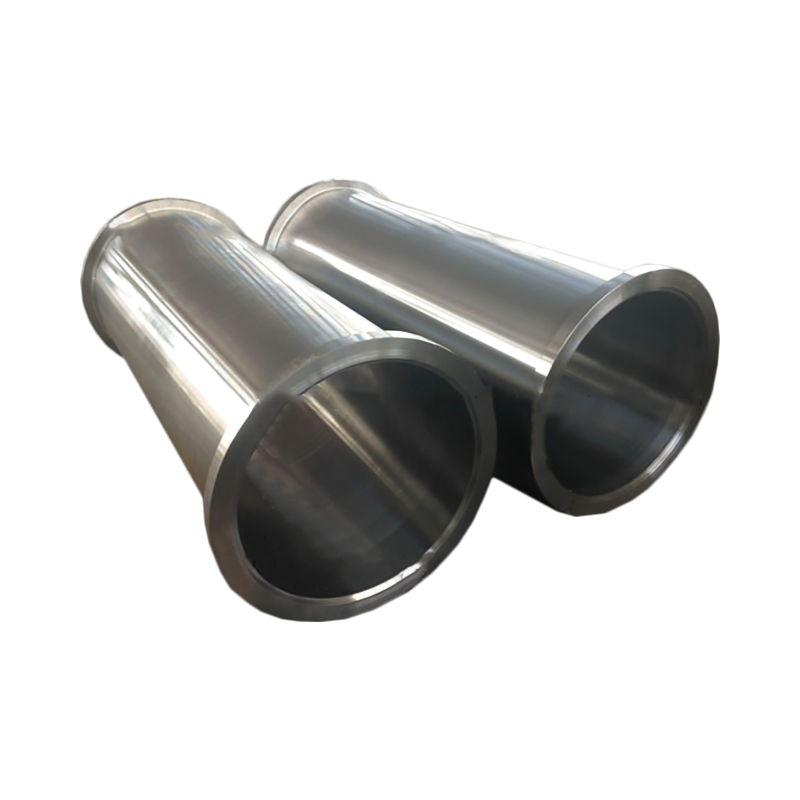

لوله ریخته گری فولاد ضد زنگ

-

آستین های ضد خوردگی 316L (CF3M) فولاد ضد زنگ با ماندگاری طولانی

آستین های ضد خوردگی 316L (CF3M) فولاد ضد زنگ با ماندگاری طولانیآستین های مقاوم در برابر خوردگی طولانی مدت فولاد ضد زنگ 316L (CF3M) محصولات بسیار مقاوم در برابر ...

ما در تولید ریخته گری های مقاوم در برابر حرارت/مقاوم در برابر سایش/مقاوم در برابر خوردگی تخصص داریم و تامین کننده عالی تجهیزات پشتیبانی برای صنایع حرارتی، پتروشیمی و متالورژی در استان جیانگ سو هستیم. فرآیندهای تولید شامل ریختهگری دقیق (ریختهگری سرمایهگذاری/خط تولید فوم از دست رفته EPC)، ریختهگری گریز از مرکز و ریختهگری قالبگیری با ماسه رزین است.

محصول معمولی ما: سری رنده زباله سوز، که با جذب و هضم رنده های خارجی با موفقیت جایگزین تجهیزات عملیات حرارتی وارداتی به صورت دسته ای شده است. ما وسایل عملیات حرارتی، لوله های تشعشعی، غلتک های کوره را برای بسیاری از سازندگان معروف تجهیزات عملیات حرارتی (مانند Epson، Aixie Lin، Fengdong) ارائه می دهیم و آنها را به اروپا، آمریکای جنوبی، ژاپن و سایر کشورها صادر می کنیم.

سری لوله های ریخته گری گریز از مرکز با آلیاژ بالا: محصولات اصلی ما شامل لوله های تشعشعی، لوله های ریخته گری گریز از مرکز با گوگرد بالا برش آسان، غلتک های پایین کوره گرمایش، غلتک های کاغذ سازی، غلتک های شیشه ای، غلتک های غرق مخزن گالوانیزه، آسترهای سیلندر آلیاژی بالا و غیره می باشد. 1000 میلی متر و طول 4000 میلی متر.

شرکت ما مجهز به کوره های عملیات حرارتی و انواع مختلف تجهیزات ماشینکاری برای رفع نیازهای پردازش مشتریان است. سختافزار کنترل کیفیت ما کامل و پیشرفته است، از جمله طیفسنجهای خواندن مستقیم، طیفسنجهای دستی، آنالایزرهای فاز کریستالی، اسکنرهای سه بعدی، ماشینهای کششی، ماشینهای ضربهای، سختی سنجهای بلوو، آشکارسازهای نقص اولتراسونیک، آشکارسازهای نقص ذرات مغناطیسی، و سایر ابزارهای آزمایش پیشرفته برای پاسخگویی به نیازهای مختلف مشتریان و آزمایشهای مختلف. نرم افزار کنترل کیفیت ما کامل و پیشرفته است و از CAD و UG برای طراحی و طراحی، ANYCASTING برای فرآیند شبیه سازی ریخته گری، ABAQUS برای تجزیه و تحلیل شبیه سازی استرس و GEOMAGIC CON با اسکنر سه بعدی برای مقایسه اندازه بین مدل های ریخته گری و دیجیتال استفاده می کند.

ما متعهد هستیم که نیازهای متنوع کاربران خود را برآورده کنیم و به طور مداوم اعتماد آنها را با ارائه کیفیت بسیار پایدار محصول جلب کنیم!

-

ویژگی های مواد ریخته گری فولاد مقاوم در برابر حرارت ریختهگریهای فولادی مقاوم در برابر حرارت بهطور خاص مهندسی شدهاند تا در طول دورههای طولانی در برابر...

READ MORE -

مفهوم پایداری سازه در ریخته گری فولاد مقاوم در برابر حرارت پایداری سازه در ریختهگریهای فولادی مقاوم در برابر حرارت به توانایی مواد برای حفظ یکپارچگی مکا...

READ MORE -

مقدمه ای بر مقاومت در برابر خوردگی در لوله های فولادی مقاومت در برابر خوردگی یک عامل مهم در تعیین دوام و عملکرد لوله های فولادی مورد استفاده در کاربردهای ...

READ MORE -

شرایط عملیاتی اتمسفرهای کاهنده و حفاظتی قطعات کوره عملیات حرارتی اغلب لازم است در اتمسفرهای کاهش دهنده یا حفاظتی که سطوح اکسیژن به ش...

READ MORE

عناصر اصلی که بر مقاومت خوردگی لوله های ریخته گری فولاد ضد زنگ تأثیر می گذارند کدامند؟

لوله های ریخته گری فولاد ضد زنگ به دلیل استحکام مکانیکی عالی، پایداری حرارتی و مقاومت در برابر خوردگی عالی، به طور گسترده در تجهیزات پتروشیمی، تجهیزات عملیات حرارتی، متالورژی و سیستمهای احتراق با دمای بالا استفاده میشوند. به ویژه در دمای بالا، فشار بالا و محیط خورنده قوی، مقاومت به خوردگی مواد یکی از شاخص های اصلی است که بر پایداری و عمر محصول تأثیر می گذارد.

شرکت تولید فلز ویژه Wuxi Dongmingguan، واقع در ساحل دریاچه زیبای Taihu، یک پایه فنی عمیق در زمینه ریخته گری های مقاوم در برابر حرارت، مقاوم در برابر سایش و مقاوم در برابر خوردگی با ظرفیت ریخته گری سالانه 5000 تن و پلت فرم فرآیند پیشرفته جمع آوری کرده است. سری لوله های ریخته گری گریز از مرکز با آلیاژ بالا، مانند لوله های تشعشع، غلتک های غرق، غلتک های ماشین کاغذ و غیره، به طور گسترده در عملیات حرارتی، شیشه، کاغذ سازی، متالورژی و سایر صنایع استفاده می شود و به اروپا، آمریکای جنوبی، ژاپن و سایر کشورها و مناطق صادر می شود.

کروم (Cr) - عنصر اصلی برای تشکیل فیلم غیر فعال

کروم عنصر اصلی است که ویژگی اساسی فولاد ضد زنگ "مقاومت در برابر خوردگی" را تعیین می کند. معمولاً فولاد با محتوای کروم بیش از 10.5 درصد توانایی تشکیل یک فیلم غیرفعال سازی پایدار را دارد. این فیلم اکسید غنی از کروم می تواند به سرعت سطح ماده را بپوشاند و به طور موثر از ادامه واکنش اکسیداسیون جلوگیری کند.

Wuxi Dongmingguan از آلیاژهای مقاوم در برابر حرارت با کروم بالا استفاده می کند تا اطمینان حاصل شود که محتوای کروم بالاتر از 18٪ هنگام تولید لوله های تشعشع، غلتک های غرق شده و سایر محصولات است. حتی در اتمسفرهای اکسیدکننده با دمای بالا یا محیطهای حاوی گوگرد، همچنان میتواند یک فیلم محافظ اکسید سطحی پایدار حفظ کند و عمر مفید را به میزان قابل توجهی افزایش دهد. فشردگی و خواص خود ترمیمی فیلم غیرفعال، کلید بهبود پایداری اتصالات لوله در محیط های بسیار خورنده است.

نیکل (Ni) - ساختار آستنیت را تثبیت می کند و مقاومت در برابر خوردگی و چقرمگی را افزایش می دهد.

نیکل یک تثبیت کننده آستنیت است که نه تنها می تواند مقاومت در برابر خوردگی لوله های ریخته گری فولاد ضد زنگ را بهبود بخشد، بلکه به طور قابل توجهی انعطاف پذیری در دمای بالا، چقرمگی ضربه و فرآیند پذیری را بهبود می بخشد. به خصوص در محیط هایی مانند سولفید هیدروژن و کلرید، هر چه میزان نیکل بیشتر باشد، مقاومت در برابر خوردگی بهتر است.

Wuxi Dongmingguan به طور گسترده ای از سیستم های آلیاژی با محتوای نیکل 8٪ - 35٪ در فرآیندهای ریخته گری دقیق و ریخته گری گریز از مرکز استفاده می کند. به طور خاص، در لولههای تشعشع با دمای بالا، غلتکهای پایین کوره گرمایشی و دیگر سناریوهای کاربردی، از آلیاژهای نیکل-کروم بالا (مانند HK40، HP، HU، HT و سایر آلیاژهای استاندارد ASTM A297) استفاده میشود تا اطمینان حاصل شود که مواد دارای پایداری ساختاری عالی و مقاومت در برابر خوردگی در هر دو حالت اکسید کننده و کاهش خوردگی هستند.

مولیبدن (Mo) - مقاومت در برابر خوردگی حفره و شکاف را بهبود می بخشد

افزودن مولیبدن به طور قابل توجهی مقاومت حفره ای لوله های ریخته گری فولاد ضد زنگ را در محیط های حاوی یون کلرید (مانند محیط های آب دریا و اسپری نمک) افزایش می دهد و یک عنصر آلیاژی ضروری در محیط های دریایی و کارخانه های شیمیایی است. با تقویت پایداری فیلم غیرفعال، در برابر خوردگی موضعی مقاومت می کند.

Dongmingguan با همکاری مشتریان ژاپنی و اروپایی، 2 تا 3 درصد عناصر مو را به برخی از غلتکهای کوره عملیات حرارتی پیشرفته و غلتکهای غرقکننده اضافه کرد که به طور قابلتوجهی پایداری خدمات محصول را در اتمسفرهای حاوی کلرید یا جوهای اسیدی بهبود بخشید و اطمینان حاصل کرد که در طول کارکرد طولانیمدت هیچ سوراخ و لایهبرداری روی سطح وجود ندارد.

سیلیکون (Si) و آلومینیوم (Al) - بهبود مقاومت در برابر اکسیداسیون در دمای بالا و مقاومت در برابر کربوریزاسیون

سیلیکون و آلومینیوم می توانند مقاومت اکسیداسیون فولاد ضد زنگ را در محیط های با دمای بالا افزایش دهند و با تشکیل یک لایه اکسید متراکم از اکسیداسیون بیشتر و فرسایش کربن جلوگیری کنند. نقش آن به ویژه در محصولاتی مانند لوله های تابشی عملیات حرارتی شده و غلتک های پایین کوره با دمای بالا برجسته است.

Wuxi Dongmingguan محتوای سیلیکون 1.5٪ -3.0٪ را در ریخته گری های آلیاژی بالا با توجه به نیازهای سفارشی سازی مشتری معرفی می کند و تکامل سازمانی ریخته گری ها را در اتمسفرهای با دمای بالا از طریق نرم افزار شبیه سازی مانند ANYCASTING شبیه سازی و بهینه می کند، به طوری که لوله های تابشی همچنان نرخ اکسیداسیون پایین و یکپارچگی ساختاری بالای 0°C را حفظ می کنند.

فرآیندهای ریخته گری متداول در ساخت لوله های ریخته گری فولاد ضد زنگ کدامند؟

در زمینه های صنعتی با دمای بالا و فشار بالا مانند پتروشیمی ها، عملیات حرارتی متالورژی و تجهیزات صرفه جویی در انرژی، لوله های ریخته گری فولاد ضد زنگ به دلیل مقاومت عالی در دمای بالا، مقاومت در برابر خوردگی و استحکام مکانیکی بسیار مورد استفاده قرار می گیرند. به منظور برآورده کردن الزامات بالا برای دقت ابعاد لوله، چگالی سازمانی و سازگاری عملکرد در شرایط کاری پیچیده، فرآیند ریختهگری مورد استفاده در فرآیند تولید به یک حلقه کلیدی در تعیین کیفیت تبدیل شده است.

ریخته گری سرمایه گذاری / ریخته گری EPC Lost Foam

ریختهگری سرمایهگذاری یک فرآیند ریختهگری با دقت بالا و نزدیک به شبکه است، مخصوصاً برای ریختهگریهای فولاد ضد زنگ با اشکال پیچیده، ابعاد دقیق و نیازهای سطح بالا مناسب است. Dongmingguan می تواند به طور پایدار اتصالات لوله ریخته گری، بخش های فلنج و اتصالات لوله سفارشی با ساختارهای پیچیده و ضخامت دیواره یکنواخت را با اتخاذ فرآیند سل سیلیس و خط تولید فوم از دست رفته (EPC) تولید کند.

مزایای فنی:

پرداخت سطح بالا (مقدار Ra می تواند در 3.2μm برسد)، حجم پردازش بعدی کوچک.

دقت ابعاد هندسی بالا (در سطح CT4-6 قابل کنترل است).

می تواند دسته های کوچکی از اتصالات لوله سفارشی چند گونه تولید کند، به طور انعطاف پذیر به نیازهای مشتری پاسخ دهد.

فرآیند شبیه سازی از ANYCASTING برای تجزیه و تحلیل جریان و انجماد استفاده می کند تا به طور موثر از نقص هایی مانند منافذ و بسته های سرد جلوگیری کند.

به ویژه در تولید اتصالات لولههای ریختهگری شده با شکل خاص مانند میلههای رندهای برای زبالهسوزها و اتصالات لولههای کوره برای عملیات حرارتی، ریختهگری دقیق به دلیل قابلیت تکرار قالب و حفظ شکل خوب، به فرآیند ترجیحی تبدیل شده است.

ریخته گری گریز از مرکز - فناوری هسته لوله های ریخته گری فولاد ضد زنگ با آلیاژ بالا

ریخته گری گریز از مرکز فرآیندی است که از نیروی گریز از مرکز برای شکل دادن به فلز مذاب با پرتاب آن به سمت دیواره داخلی از طریق یک قالب چرخان با سرعت بالا استفاده می کند. به طور گسترده ای برای تولید ریخته گری از فولاد ضد زنگ لوله های گرد با دیواره های ضخیم، قطر بزرگ و چگالی بالا استفاده می شود. در سیستم محصول Dongmingguan، ریختهگریهای گریز از مرکز سطح بالا مانند لولههای تابشی، غلتکهای غرقکننده و غلتکهای ماشین کاغذ کاربردهای معمولی این فرآیند هستند.

مزایای فنی:

این فلز دارای چگالی بالا، تقریبا بدون سوراخ انقباض، اجزاء سرباره، و عملکرد ضد نفوذ قوی است.

ساختار یکنواخت است، دانه تصفیه شده است، و مقاومت در برابر خزش خوب است، که به ویژه برای عملیات در دمای بالا و طولانی مدت مناسب است.

ضخامت دیواره لوله قابل کنترل است و آلیاژهای داخلی و خارجی را می توان با ریخته گری دو جریان (مانند لوله های دو فلزی) بهینه کرد.

مقاومت بالایی در برابر اکسیداسیون در دمای بالا و خستگی حرارتی دارد و برای کوره های گرمایش مداوم و سیستم های لوله تابشی مناسب است.

در حال حاضر، Dongmingguan می تواند لوله های ریخته گری گریز از مرکز فولاد ضد زنگ با قطرهای 50 میلی متر تا 1000 میلی متر و طول تا 4000 میلی متر تولید کند که به طور گسترده به بازارهای با استاندارد بالا مانند اروپا، آمریکای جنوبی و ژاپن صادر می شود. این شرکت با تکیه بر پلتفرمهای شبیهسازی پیشرفته (ABAQUS، ANYCASTING)، سیالیت، رفتار انجماد و توزیع تنش پسماند لولههای ریختهگری را پیشبینی و تجزیه و تحلیل میکند و نرخ عبور برای اولین بار و پایداری خدمات محصولات را تا حد زیادی بهبود میبخشد.

قالب گیری شن و ماسه رزین - یک راه حل انعطاف پذیر برای لوله های ریخته گری بزرگ و غیر استاندارد

برای لوله های ریخته گری فولاد ضد زنگ با اندازههای بزرگ، اشکال خاص یا دستههای محدود، مانند پوستههای لولههای بزرگ کوره، پایههای غلتکی کوره یا بخشهای اتصال، ریختهگری با شن و ماسه رزین به دلیل مدلسازی انعطافپذیر و سازگاری قوی هنوز به طور گسترده مورد استفاده قرار میگیرد.

مزایای فنی:

کم هزینه، چرخه کوتاه، مناسب برای سفارشات دسته ای کوچک و متوسط و تولید آزمایشی مهندسی؛

ریخته گری با ساختارهای خط لوله بزرگ به شکل خاص یا ساختارهای سطحی چند جدایی قابل تولید است.

مدل را می توان به صورت سه بعدی از طریق CAD و UG مدلسازی کرد و با GEOMAGIC CON و تجهیزات اسکن سه بعدی برای مقایسه و تأیید صحت ابعاد ترکیب شد.

Dongmingguan با گروه کوره عملیات حرارتی و مرکز ماشینکاری خود، می تواند فرآیندهای مختلفی مانند درمان محلول جامد، عملیات پیری، تراشکاری، تکمیل سطح داخلی و خارجی را پس از تکمیل لوله ریخته گری شن و ماسه رزین انجام دهد و اطمینان حاصل کند که محصول در "حالت قابل استفاده" تحویل داده می شود.

تاثیر فرآیند عملیات حرارتی بر عملکرد لوله های ریخته گری چیست؟

لوله های ریخته گری فولاد ضد زنگ به طور گسترده در محیط های کاری با دمای بالا و فشار بالا مانند متالورژی، عملیات حرارتی، پتروشیمی، سوزاندن زباله و برق استفاده می شود. عملکرد آنها نه تنها به مواد انتخابی با آلیاژ بالا و فرآیند ریخته گری بستگی دارد، بلکه به فرآیند عملیات حرارتی بعدی نیز بستگی دارد. عملیات حرارتی معقول می تواند به طور قابل توجهی خواص مکانیکی، پایداری سازمانی، مقاومت در برابر خستگی حرارتی و مقاومت در برابر خوردگی لوله های ریخته گری را بهبود بخشد و پیوند اصلی برای جهش از "محصولات واجد شرایط" به "محصولات با کیفیت بالا" است.

مقررات سازمان: عملیات حرارتی ریزساختار را "علمی تر" می کند

در طول فرآیند ریختهگری، به دلیل سرعت خنککننده نابرابر و جداسازی عناصر آلیاژی، لولههای فولادی ضد زنگ اغلب ساختارهای معیوب مانند دانههای درشت، جداسازی دندریت و شبکههای کاربید را تشکیل میدهند. از طریق فرآیندهای عملیات حرارتی مانند درمان محلول و درمان پیری، وضعیت سازمانی می تواند به طور قابل توجهی بهبود یابد:

درمان راه حل: لوله ریخته گری را تا دمای 1050 ~ 1150 درجه سانتیگراد گرم کنید و سپس آن را به سرعت خنک کنید تا انحلال کامل کاربیدها و سایر مراحل رسوب داده شده را تقویت کنید و سازمان را به فاز مخلوط آستنیت یا آستنیت δ تبدیل کنید و استرس ریختگی و فاز شکننده را از بین ببرید.

عملیات حرارتی عملیات پیری/تثبیت: گرما را برای چند ساعت در دمای پایین نگه دارید تا بارش یکنواخت فازهای مفید مانند کاربیدهای ریز پراکنده را تقویت کند و مقاومت در برابر خزش و مقاومت در برابر خستگی حرارتی را بهبود بخشد.

در تولید لولههای معمولی ریختهگریشده با آلیاژ بالا مانند لولههای تشعشع، غلتکهای غرقکننده و غلتکهای پایین کوره، Dongmingguan به طور دقیق سیستم عملیات حرارتی را با توجه به نوع ماده (مانند HK40، HP-Nb، HP-MA) مطابقت میدهد و نرمافزارهای تحلیل شبیهسازی (مانند ABAQUS، ANYCASTING) را برای پیشبینی تغییرات تنشسنج و بهینهسازی یک فرآیند تنشسنج، ترکیب میکند. سازمان و عملکرد

بهبود عملکرد: بهبود همه جانبه از "سختی" به "سختی"

لولههای ریختهگری شده مختلف در حین استفاده با انواع مختلفی از آزمونهای تنش مواجه میشوند، مانند تنش کششی در دمای بالا، خستگی حرارتی در دمای متناوب، حفرهکردن در محیطهای خورنده و غیره. عملیات حرارتی میتواند به طور موثر خواص زیر را بهبود بخشد:

مقاومت در برابر خزش بهبود یافته: هنگامی که برای مدت طولانی در دمای بالا (مانند 1000 درجه سانتیگراد) کار می کند، لوله ریخته گری شده با عملیات حرارتی می تواند ثبات ابعادی و ثبات سازمانی خوبی را حفظ کند و با محیط های بار حرارتی طولانی مدت مانند کوره های ترک خوردگی پتروشیمی و زباله سوز سازگار شود.

چقرمگی ضربه بهبود یافته: عایق با دمای بالا خنک شدن سریع می تواند دانه ها را تصفیه کند و تجمع کاربیدها را در مرزهای دانه کاهش دهد، در نتیجه ظرفیت جذب ضربه لوله های ریخته گری را در شرایط کاری پیچیده بهبود می بخشد.

مقاومت در برابر خوردگی افزایش یافته: به خصوص برای آلیاژهای غنی از کروم، نیکل و غنی از Nb، یک فیلم غیرفعال سازی متراکم و فاز آستنیت عالی پس از عملیات حرارتی تشکیل می شود که به افزایش مقاومت در برابر خوردگی سطح و مقاومت در برابر اکسیداسیون کمک می کند.

برای example, the high-sulfur easy-to-cut centrifugal cast pipes produced by Dongmingguan, in addition to ensuring the mechanical processing performance, heat treatment also needs to take into account the stability of the organization and the resistance to heat corrosion. By optimizing the temperature-time curve, it is ultimately ensured that the product meets the dual standards in terms of mechanical properties and durability.

برای اطمینان از ثبات ابعادی و عمر مفید، تنش پسماند را آزاد کنید

لوله های فولادی ضد زنگ ریخته گری در طول فرآیند انجماد و خنک سازی به ناچار تنش پسماند داخلی ایجاد می کنند. اگر این تنش کنترل نشود، ممکن است باعث ترک خوردن، تغییر شکل و حتی خرابی زودهنگام در حین استفاده شود. از طریق حرارت بالا یا درمان بازپخت، می توان به موارد زیر دست یافت:

آزادسازی و همگن سازی تنش پسماند؛

کنترل تغییر شکل شکل برای بهبود پایداری ابعادی.

خطر شروع منبع ترک را کاهش دهید و طول عمر کلی را افزایش دهید.

Dongmingguan از کوره عملیات حرارتی برای گرمایش کلی و عملیات خنککننده آهسته استفاده میکند و از یک اسکنر سه بعدی و نرمافزار GEOMAGIC CON برای مقایسه تغییرات ابعادی لولههای ریختهگری شده قبل و بعد از گرمایش استفاده میکند و اطمینان میدهد که محصولات میتوانند بدون نگرانی پس از تحویل در تجهیزات مشتری کار کنند.

بهینه سازی استحکام سطح و توانایی ضد اکسیداسیون

برای cast pipes such as furnace rollers, hot air ducts, incinerator components, etc. that are exposed to high-temperature oxidizing atmospheres for a long time, Dongmingguan can also perform special heat treatments according to customer needs, such as surface aluminizing, chromizing, anti-oxidation layer treatment, etc., to improve surface oxidation resistance and high-temperature gas erosion resistance.